Op de Vetipak-locatie in Zeewolde werken we al jaren succesvol samen met Bakker Logistiek, onderdeel van de STEF group. Ook voor Dynamic Products Factory, ontwikkelaar van creatieve producten voor de retailsector. Zo zorgden we dat ontelbaar veel feestartikelen in 3.300 displays naar een bekende Duitse winkelketen gingen. Samen hebben we D.P. Factory echt ontzorgd.

Wegwijs in de ‘jungle of sustainability’- Deel 5: Rens van de Rakt, verpakkingstechnoloog bij Vetipak

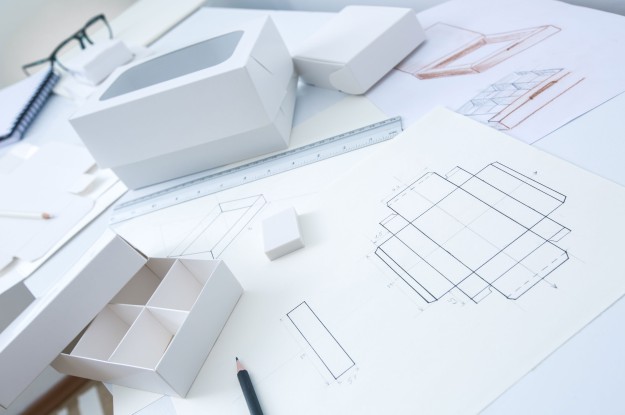

Producenten, verpakkers, retailers, overheden, consumenten... allemaal worstelen we met duurzaamheid. Dat het beter moet, is duidelijk. Maar hoe? In het vijfde deel van deze serie praten we met Rens van de Rakt, onze eigen verpakkingstechnoloog. Volgens hem gaat het er vooral om dat opdrachtgevers hun verpakkingsfabrikanten zo vroeg mogelijk betrekken om in zoveel mogelijk fases van de supply chain het duurzame verschil te maken.

In het eerste blog van deze serie spraken we met Chris Bruijnes, directeur van het Kennisinstituut Duurzaam Verpakken (KIDV). Hij liet ons kennismaken met het Vijf Perspectieven Model en de battle of the materials.

In het tweede blog onderstreepte Mark van der Burgt, chief commercial officer van Vetipak, het Vijf Perspectieven Model, maar hij introduceerde ook een term die velen in onze markt zullen herkennen: de jungle of sustainability.

In het derde blog benadrukte Erik Bunge, CEO van Smurfit Kappa Benelux, dat we er geen strijd tussen papier en plastic van moeten maken. Beter kunnen we er samen voor zorgen dat we aan de goede kant van de toekomst komen te staan.

En in het vierde blog spraken we met Fabrizio Gerosa, sales director bij het Italiaanse Gerosa Cellografica Spa (hoofdkantoor van Gerosa Group), een van Europa’s toonaangevende flexibele converters. Hij vindt dat de markt innovatiedrang altijd moet combineren met een pragmatische aanpak.

“Maak er geen oorlog van tussen

het ene en het andere materiaal”

Rens van de Rakt, verpakkingstechnoloog bij Vetipak

De hele supply chain

Als we voor dat laatste bij iemand aan het juiste adres zijn, is het Rens van de Rakt. Als verpakkingstechnoloog bij Vetipak ziet hij dagelijks dat een pragmatische aanpak het verschil kan maken. En ook hij zegt: maak er geen oorlog van tussen het ene en het andere materiaal, maar kijk naar de hele supply chain. Er valt namelijk duurzaamheidswinst te behalen in álle fasen van de supply chain, vaak met heel pragmatische oplossingen.

De verpakkingstechnoloog stelt wel één belangrijke voorwaarde: denk er al aan de voorkant van het productontwikkelingstraject over na, want dan valt de meeste winst te behalen. Om dat te illustreren, geeft hij vijf voorbeelden uit de supply chain zoals die veel voorkomen in de Vetipak-praktijk.

“Denk er al aan de voorkant van

het productontwikkelingstraject over na”

1. Waar wordt het product aangeboden?

“Van sommige snackbags die we hier van een eurohole voorzien, weet ik dat ze uiteindelijk voor negentig procent liggend in het schap worden aangeboden. Dat betekent dat we de eurohole er hier eigenlijk voor maar tien procent van de bags in maken. Vanuit handlingsperspectief denk je al snel: dat is nu eenmaal efficiënter. Maar vanuit duurzaamheidsperspectief hadden we voor die negentig procent maar liefst vijftien mm aan materiaal kunnen besparen, per product, dus miljoenen keren. Ik snap dat hierbij meerdere overwegingen een rol spelen, maar vanuit duurzaamheid denk ik dan: gemiste kans! Kijk dus goed waar het product straks wordt aangeboden en stem daar je verpakking mede op af.”

2. Hoe wordt het verpakte product vervoerd?

“Als wij al in een vroegtijdig stadium bij de ontwikkeling van de verpakking betrokken worden, doen we dat bij voorkeur met reversed engineering. Het komt namelijk te vaak voor dat een omdoos net niet gunstig op een pallet past. Dat betekent dat je meer pallets nodig hebt, meer vervoersbewegingen krijgt en dus ook meer CO2-uitstoot. Voor een A-merk in de confectionary hebben we de casecount verlaagd van twintig naar zestien. Daardoor konden we op een pallet twintig procent meer dozen kwijt. Dat betekent dus ook: twintig procent minder vervoer en twintig procent minder CO2-uitstoot. Mijn advies: pak zoiets met reversed engineering aan, dan heb je zulke duurzaamheidskansen op tijd in de gaten, en kun je in ieder geval overwegen om het formaat van de verpakking aan te passen. En om herbruikbare dozen te gebruiken natuurlijk.”

3. In hoeveel kleuren moet er worden gedrukt?

“Het gebeurt geregeld dat we producten met achtkleurendruk moeten bedrukken, terwijl ik kan laten zien dat cmyk – vier kleuren dus – hetzelfde resultaat geeft. Meestal is dat dan een beslissing van de marketingafdeling, die – en dat snap ik goed – voor het beste resultaat gaat. Maar in veel gevallen kunnen we dat beste resultaat dus gewoon met vierkleurendruk behalen. Qua productiviteit scheelt dat in wissels, en qua duurzaamheid in schoonmaak en oplosmiddel (waste).”

4. Hoe groot moet de verpakking zijn?

“Een open deur misschien, maar we zien gelukkig steeds vaker dat fabrikanten hun verpakkingen bewust kleiner maken, puur met het oog op duurzaamheid. Zo hebben we onlangs voor een van Europa’s grootste chocoladeproducenten een nieuwe verpakking gemaakt voor een bestaand product. Door kritisch te kijken naar de vulgraad, hebben we voor deze standing pouch het materiaal met maar liefst dertig procent verminderd.”

5. Korte of lange termijn?

“Soms denk je al snel dat een bepaald materiaal de duurzame keuze is, maar blijkt uit onderzoek naar de lange termijn iets anders. Voor een grote order hebben we een tijd geleden de toepassing onderzocht van enerzijds paperfoam en anderzijds RPET met een klein beetje virgin materiaal. Zoals mijn collega Mark eerder in deze serie al aangaf: paperfoam lijkt op voorhand de duurzaamste keuze van de twee, omdat het volledig biologisch afbreekbaar is. Maar toen we een levenscyclusanalyse deden, zagen we dat er op de lange termijn nauwelijks verschil is. De klant heeft toen gekozen voor het materiaal met de duurzaamste uitstraling, die natuurlijk ook een belangrijke rol speelt in de verduurzaming van de samenleving.”

"Betrek ons wel vroeg,

want dan kunnen we de

grootste verschillen maken"

Het zijn slechts vijf voorbeelden, benadrukt Rens. Maar ze laten wel zien dat de duurzaamheidsuitdaging vele invalshoeken heeft. En dat er vaak gebundelde kennis nodig is om tot de duurzaamste totaaloplossing te komen. “Die kennis hebben we in huis, zeker in combinatie met onze gespecialiseerde toeleveranciers. Betrek ons wel vroeg, want dan kunnen we de grootste verschillen maken.”

Blogserie

Dit blog is onderdeel van onze serie Wegwijs in de 'jungle of sustainability'. Lees hier ook de overige delen:

Deel 1 met Chris Bruijnes, directeur van het Kennisinstituut Duurzaam Verpakken (KIDV)

Deel 2 met Mark van der Burgt, CCO van Vetipak

Deel 3 met Erik Bunge, CEO van Smurfit Kappa Benelux

Deel 4 met Fabrizio Gerosa, sales director bij Gerosa Cellografica Spa